Phương pháp cắt băng đàn hồi

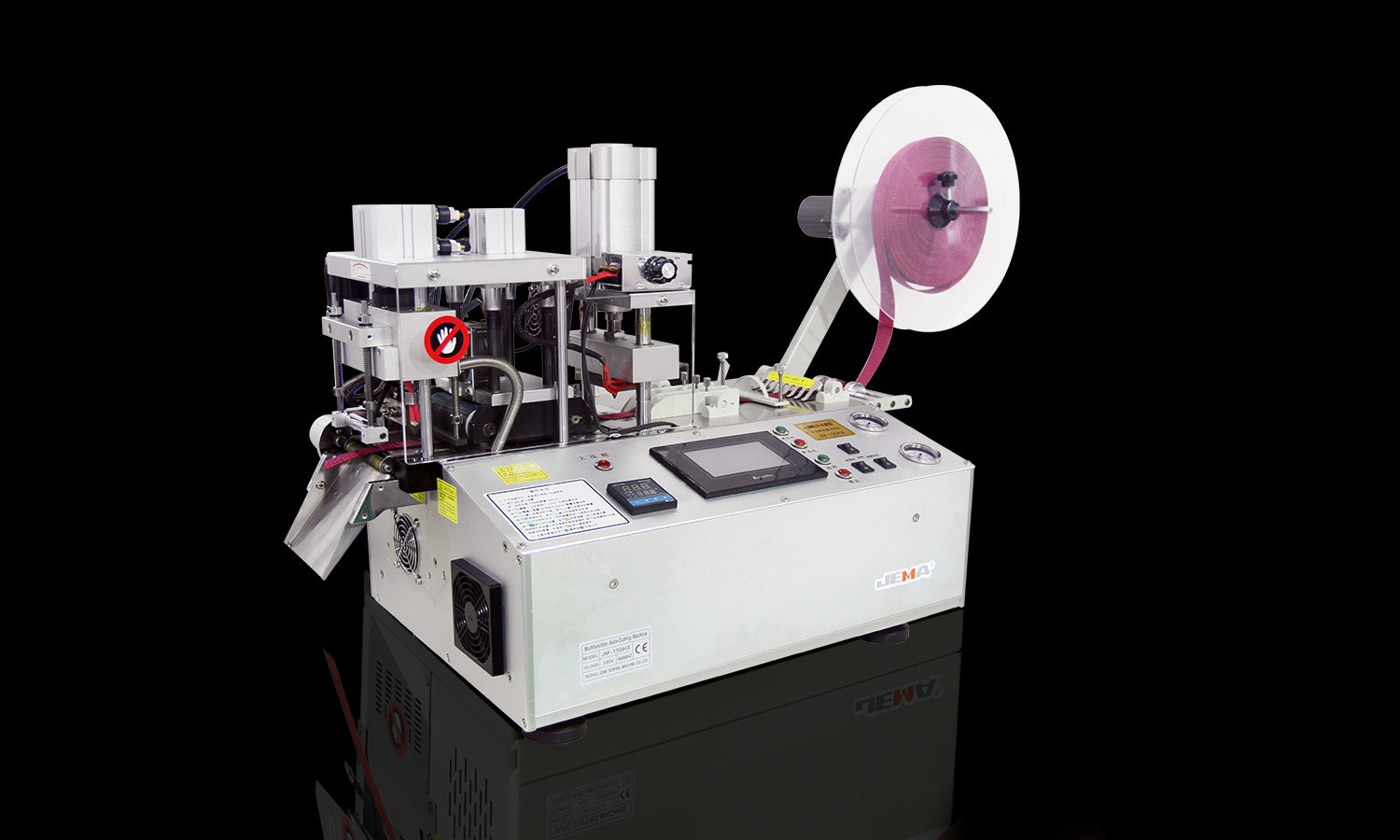

Trong sản xuất hiện đại, việc cắt các vật liệu đàn hồi như băng, băng hoặc vải là rất quan trọng để tạo ra các sản phẩm chất lượng cao, đồng nhất. Hai phương pháp phổ biến được sử dụng là các giải pháp cơ học, được biểu diễn bằng Máy cắt băng đàn hồi và các giải pháp quang học tiên tiến, chẳng hạn như cắt laser. Cả hai công nghệ đều phục vụ cùng một mục đích cơ bản: cắt vật liệu đàn hồi một cách hiệu quả và chính xác. Tuy nhiên, chúng khác nhau đáng kể về hoạt động, độ chính xác, khả năng tương thích vật liệu và chi phí.

Ưu điểm của máy cắt băng thun

Máy cắt băng đàn hồi cơ học có một số ưu điểm khác biệt, đặc biệt là trong sản xuất quy mô lớn:

- Sản xuất tốc độ cao:

Máy cơ khí có thể nạp và cắt các dải dài liên tục, đạt năng suất cao phù hợp cho sản xuất hàng loạt.

Chúng có khả năng xử lý các loại băng đàn hồi dày, rộng hoặc nặng mà không làm giảm tốc độ đáng kể.

- Tính linh hoạt của vật liệu:

Tương thích với nhiều loại vật liệu đàn hồi, bao gồm băng dệt, dệt kim và cao su.

Hiệu quả đối với các vật liệu nhạy cảm với nhiệt, vì quá trình cắt chủ yếu là cơ học chứ không phải nhiệt.

- Đầu tư ban đầu thấp hơn:

So với hệ thống laser, máy cắt cơ học thường có chi phí mua và lắp đặt thấp hơn.

Cần ít đào tạo chuyên môn hơn cho người vận hành.

- Bảo trì đơn giản:

Bảo trì thường xuyên bao gồm việc kiểm tra độ sắc bén của lưỡi dao và bôi trơn thay vì hiệu chỉnh phức tạp các bộ phận quang học.

Thời gian ngừng hoạt động đảm bảo sản xuất liên tục.

Hạn chế của máy cắt băng đàn hồi

Tuy có những ưu điểm nhưng máy cắt cơ học vẫn có những nhược điểm nhất định:

1. Hạn chế về chất lượng cạnh:

- Một số sợi có thể bị sờn nếu lưỡi dao bị cùn hoặc lệch.

- Những hình dạng phức tạp hoặc thiết kế phức tạp rất khó hoặc không thể đạt được.

2. Hạn chế về độ chính xác:

- Hệ thống cơ học có thể có sự thay đổi nhỏ về chiều dài cắt hoặc căn chỉnh, đặc biệt đối với các băng rất mỏng hoặc hẹp.

- Độ chính xác cao đối với các vết cắt vi mô thường yêu cầu hiệu chuẩn thường xuyên.

3. Yêu cầu bảo trì:

- Mòn lưỡi, lệch trục lăn hoặc tích tụ vật liệu có thể làm giảm hiệu quả và chất lượng cắt.

Ưu điểm của cắt Laser

Cắt laser sử dụng chùm ánh sáng tập trung để làm bay hơi vật liệu và mang lại một số lợi ích so với cắt cơ học:

Độ chính xác và độ lặp lại cao:

Hệ thống laser đạt được các vết cắt cực kỳ chính xác, có thể lặp lại, khiến chúng trở nên lý tưởng cho các mẫu chi tiết và hình dạng phức tạp.

Các cạnh không bị sờn:

Tia laser đồng thời cắt và dán mép băng, ngăn ngừa sờn ngay cả trên những vật liệu tổng hợp mỏng manh.

Hoạt động không tiếp xúc:

Loại bỏ ứng suất cơ học hoặc biến dạng trong quá trình cắt, bảo toàn tính toàn vẹn của vật liệu đàn hồi.

Tính linh hoạt trong thiết kế:

Hệ thống laser có thể được lập trình để tạo ra các độ dài, kiểu mẫu hoặc các đường cắt phức tạp có thể thay đổi mà không cần điều chỉnh thủ công.

Hạn chế của việc cắt Laser

Cắt laser cũng có những thách thức, đặc biệt khi so sánh với cắt cơ học:

- Chi phí cao:

Đầu tư ban đầu, bảo trì liên tục và đào tạo người vận hành đắt hơn.

Cần có hệ thống bao che và thông gió để đảm bảo vận hành an toàn.

- Hạn chế về vật chất:

Các vật liệu nhạy cảm với nhiệt hoặc có độ phản chiếu cao có thể dễ bị hư hỏng hoặc vết cắt không đồng đều.

- Chậm hơn khi cắt đơn giản khối lượng lớn:

Đối với các dải băng dài đồng nhất, việc cắt cơ học thường đạt được năng suất cao hơn với chi phí vận hành thấp hơn.

Lựa chọn giữa hệ thống cơ khí và laser

Việc lựa chọn phương pháp cắt phụ thuộc vào một số yếu tố:

- Khối lượng sản xuất: Sản xuất khối lượng lớn thiên về máy cắt cơ khí.

- Loại vật liệu: Dây thun nhạy nhiệt hoạt động tốt hơn khi cắt cơ học.

- Độ phức tạp của vết cắt: Hình dạng phức tạp hoặc có thể thay đổi là lý tưởng cho việc cắt laser.

- Cân nhắc về chi phí: Những hạn chế về ngân sách có thể làm cho các hệ thống cơ khí trở nên khả thi hơn, trong khi các dự án có độ chính xác cao cấp lại biện minh cho việc đầu tư vào laser.

Cả Máy cắt băng đàn hồi và hệ thống cắt laser đều có những ưu điểm riêng. Máy cơ khí vượt trội về tốc độ cao, sản xuất quy mô lớn, chi phí thấp hơn và tính linh hoạt với các vật liệu nhạy nhiệt. Cắt laser mang lại độ chính xác chưa từng có, các cạnh không bị sờn và tính linh hoạt cho các thiết kế phức tạp. Các nhà sản xuất nên đánh giá cẩn thận các đặc tính vật liệu, khối lượng sản xuất, yêu cầu về độ chính xác và ngân sách khi quyết định áp dụng công nghệ nào. Trong một số trường hợp, việc kết hợp cả hai phương pháp có thể mang lại sự cân bằng phù hợp giữa hiệu quả, chất lượng và hiệu quả chi phí.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语