Giới thiệu về các thách thức xử lý băng đàn hồi

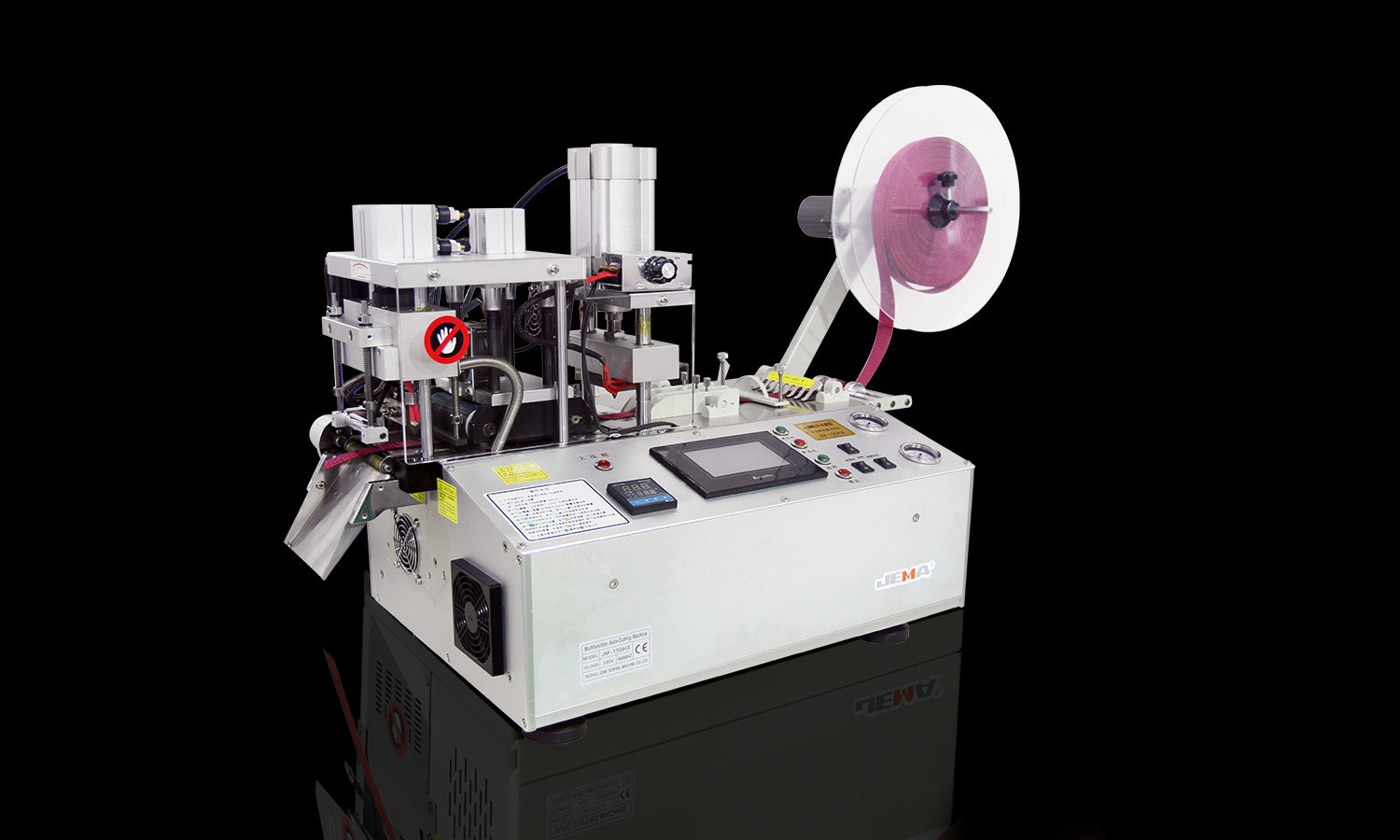

Về bản chất, băng đàn hồi có khả năng co giãn và biến dạng khi chịu tác dụng của lực cơ học. Đặc điểm này làm cho việc cắt chính xác trở thành một nhiệm vụ phức tạp, vì độ giãn dài hoặc co lại không kiểm soát được trong quá trình nạp có thể gây ra độ dài không chính xác, các cạnh không nhất quán hoặc lãng phí sản phẩm. Một Máy cắt băng đàn hồi do đó phải kết hợp các cơ chế cấp liệu và căng chuyên dụng để phù hợp với đặc tính đàn hồi của vật liệu, đảm bảo cả độ chính xác về kích thước và chất lượng cạnh trong quá trình sản xuất tốc độ cao.

.png)

Cơ chế cấp liệu cho dòng nguyên liệu nhất quán

Một yếu tố quan trọng cần cân nhắc trong thiết kế máy là hệ thống cấp liệu. Băng đàn hồi đòi hỏi một cơ chế duy trì chuyển động trơn tru và đồng đều mà không bị giãn quá mức. Cấp liệu theo từng cuộn, con lăn dẫn động có tốc độ có thể điều chỉnh hoặc hệ thống cấp liệu được điều khiển bằng servo có thể giúp duy trì dòng nguyên liệu ổn định. Các con lăn phải bám chặt vào băng để tránh bị trượt nhưng phải nhẹ nhàng để tránh bị giãn. Việc nạp không đều có thể tạo ra sự khác biệt về chiều dài giữa các vết cắt, ảnh hưởng đến chất lượng sản phẩm, đặc biệt là trong các ứng dụng như quần áo, băng y tế hoặc dây đai công nghiệp.

Kiểm soát căng thẳng và phục hồi đàn hồi

Kiểm soát độ căng là rất quan trọng để bù đắp cho độ đàn hồi vốn có của băng. Máy phải cho phép điều chỉnh cài đặt độ căng để phù hợp với đặc tính co giãn cụ thể của các vật liệu khác nhau. Nếu độ căng quá thấp, băng có thể bị chùng xuống, gây ra vết cắt không đều. Nếu độ căng quá cao, băng có thể giãn ra quá chiều dài ban đầu và khi thả ra, nó có thể co lại, tạo ra các đoạn nhỏ hơn kích thước. Việc kết hợp các cảm biến độ căng và vòng phản hồi có thể cho phép điều chỉnh theo thời gian thực, đảm bảo rằng băng duy trì được độ dài dự kiến và tính toàn vẹn về cấu trúc trong suốt quá trình cắt.

Tích hợp hệ thống bồi thường

Máy cắt băng đàn hồi tiên tiến có thể bao gồm các hệ thống bù chịu sự biến dạng của vật liệu. Các hệ thống như vậy có thể điều chỉnh tốc độ cấp liệu hoặc áp suất con lăn một cách linh hoạt, dựa trên độ giãn dài hoặc lực cản đo được. Những tính năng này đặc biệt quan trọng đối với băng có độ đàn hồi cao hoặc kết cấu nhiều lớp, trong đó sự thay đổi độ đàn hồi giữa các lớp có thể gây ra vết cắt không nhất quán nếu không được kiểm soát đúng cách. Bằng cách kết hợp điều khiển thích ứng, máy có thể tạo ra các vết cắt đồng đều, chính xác bất kể sự biến đổi của vật liệu.

Độ chính xác cắt và tính nhất quán của cạnh

Độ căng và cấp liệu thích hợp ảnh hưởng trực tiếp đến độ chính xác của quá trình cắt. Việc duy trì biên dạng vật liệu ổn định giúp băng không bị xoắn, bó hoặc quăn tại điểm cắt. Sự ổn định này đảm bảo các cạnh rõ ràng, nhất quán và giảm nhu cầu xử lý hậu kỳ. Các máy sử dụng phương pháp cắt nhiệt, siêu âm hoặc quay đều được hưởng lợi từ việc quản lý lực căng và cấp liệu chính xác, vì ngay cả những sai lệch nhỏ về chiều dài hoặc vị trí băng cũng có thể gây ra các đoạn bị lỗi.

Những cân nhắc về an toàn và vận hành

Máy cắt băng đàn hồi có khả năng kiểm soát lực căng và cấp liệu tiên tiến cũng phải đảm bảo an toàn cho người vận hành và dễ sử dụng. Áp lực con lăn có thể điều chỉnh, dừng khẩn cấp và dẫn hướng vật liệu giúp ngăn ngừa tai nạn đồng thời giảm hư hỏng cho băng đàn hồi. Bộ điều khiển thân thiện với người dùng để điều chỉnh độ căng và tốc độ cho phép người vận hành nhanh chóng điều chỉnh máy phù hợp với các loại băng và yêu cầu sản xuất khác nhau.

Thiết kế của Máy cắt băng thun phải ưu tiên kiểm soát cấp liệu và độ căng để xử lý các đặc tính co giãn và biến dạng của băng thun. Hệ thống con lăn phù hợp, cài đặt độ căng có thể điều chỉnh, cơ chế bù và phản hồi thời gian thực đảm bảo dòng nguyên liệu ổn định, độ chính xác khi cắt và chất lượng cạnh. Bằng cách tích hợp các tính năng này, nhà sản xuất có thể sản xuất các sản phẩm băng thun chất lượng cao một cách đáng tin cậy cho nhiều ứng dụng khác nhau đồng thời giảm lãng phí và duy trì hiệu quả sản xuất.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语