Tại sao độ dày lại quan trọng: Vật liệu đàn hồi hoạt động rất khác nhau tùy thuộc vào độ dày của chúng. Các dải mỏng dễ dàng co giãn, trong khi các dải đàn hồi dày hơn chống lại sự biến dạng và yêu cầu lực cắt lớn hơn.

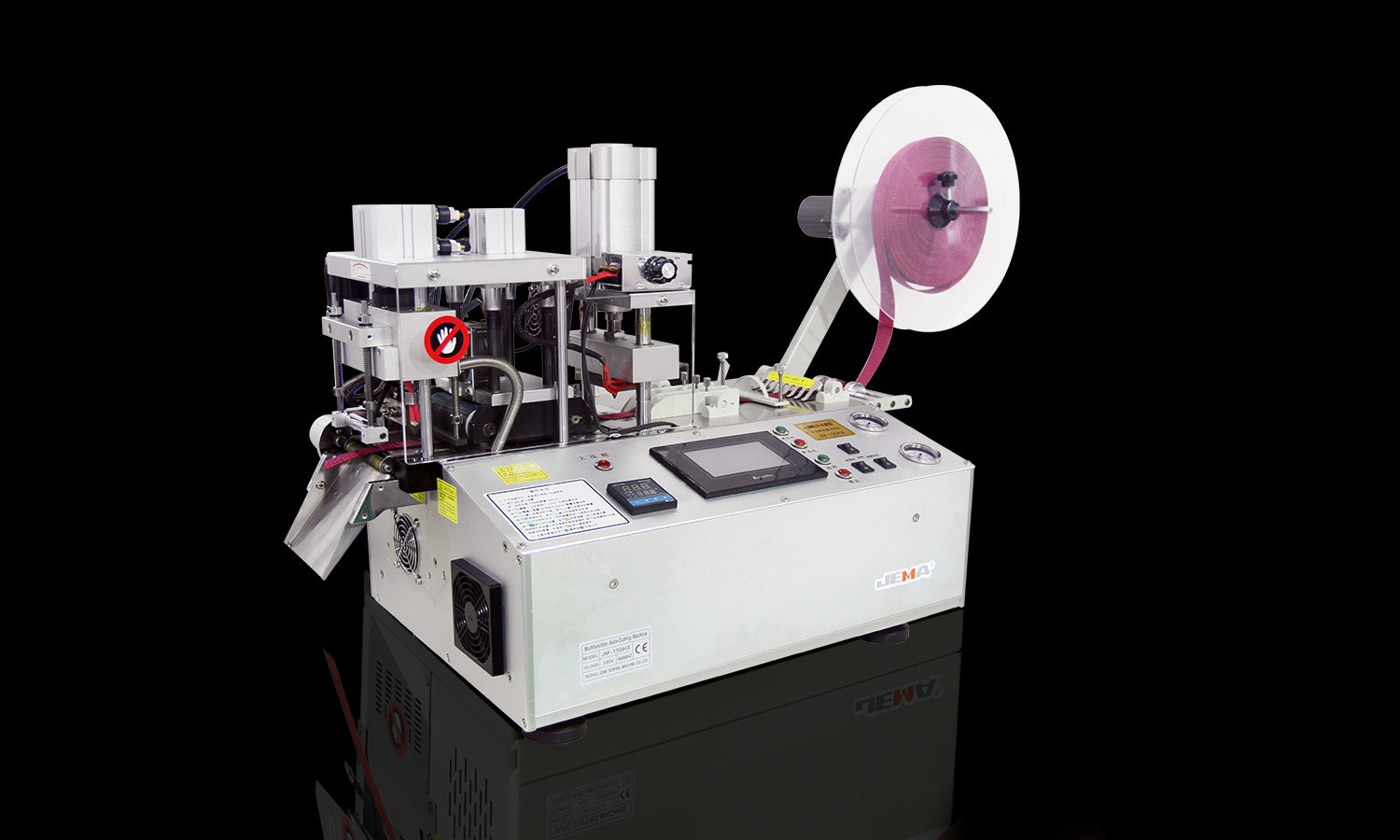

Vai trò của các phương pháp cắt hiện đại: Cắt đàn hồi được sử dụng rộng rãi trong các ứng dụng dệt may, y tế và công nghiệp vì nó có thể được điều chỉnh để xử lý các biến thể này một cách hiệu quả.

Mục tiêu mang lại kết quả nhất quán: Hiểu được sự thay đổi hiệu suất cắt theo độ dày vật liệu giúp nhà sản xuất đạt được các cạnh mịn, kích thước chính xác và chất lượng sản xuất ổn định.

Đặc điểm của vật liệu đàn hồi mỏng

Ví dụ điển hình: Dây thun nhẹ, ruy băng hẹp và vải co giãn tốt.

Hành vi cắt:

- Vật liệu mỏng rất linh hoạt và dễ bị giãn trong quá trình cắt.

- Lực cản tối thiểu cho phép lưỡi xuyên qua nhanh nhưng làm tăng nguy cơ biến dạng.

Cắt cân nhắc chất lượng:

- Có thể đạt được các cạnh sạch bằng lưỡi dao sắc và tốc độ cắt vừa phải.

- Tốc độ quá cao có thể kéo sợi, gây ra các cạnh không đều.

Thực tiễn điều hành:

- Duy trì độ căng thấp, ổn định để giữ cho vật liệu phẳng.

- Sử dụng các dẫn hướng chính xác để tránh dịch chuyển vật liệu trong quá trình cắt.

Hiệu suất trên vật liệu đàn hồi có độ dày trung bình

Các ứng dụng phổ biến: Dây thun thắt lưng, dây đai y tế và băng thun tiêu chuẩn.

Phản ứng cắt cân bằng:

Vật liệu có độ dày trung bình cung cấp đủ lực cản để cắt ổn định mà không bị giãn quá mức.

Kiểm soát lưỡi cắt và điều chỉnh tốc độ dễ dàng hơn so với các vật liệu rất mỏng.

Kết quả chất lượng cạnh:

Các đường cắt nhìn chung trơn tru và nhất quán khi các thông số máy được cài đặt chính xác.

Sự sờn tối thiểu xảy ra nếu áp lực của lưỡi dao được phân bổ đều.

Ưu điểm hiệu quả:

Có thể đạt được thông lượng cao hơn mà không làm mất đi độ chính xác.

Thích hợp cho môi trường sản xuất liên tục đòi hỏi sản lượng đồng đều.

Cắt vật liệu đàn hồi dày hoặc nặng

1. Chất liệu tiêu biểu: Dây thun chịu lực cao, dây thun cao su gia cố và vật liệu tổng hợp đàn hồi nhiều lớp.

2. Cắt giảm thử thách:

Độ dày tăng đòi hỏi lực cắt lớn hơn và chuyển động của lưỡi dao chậm hơn.

Lực cản có thể gây nén trước khi cắt, ảnh hưởng đến độ mịn của cạnh.

3. Yếu tố kiểm soát chất lượng:

Lưỡi dao sắc và bền là điều cần thiết để tránh bị rách.

Áp lực nhất quán giúp tránh các vết cắt không đồng đều trên chiều rộng vật liệu.

4. Điều chỉnh hoạt động:

Tốc độ cắt giảm giúp cải thiện khả năng kiểm soát cạnh.

Trong một số trường hợp, có thể cần nhiều đường cắt để duy trì độ chính xác.

Ảnh hưởng của tính chất vật liệu ngoài độ dày

- Mức độ đàn hồi:

Vật liệu có độ đàn hồi cao sẽ co giãn nhiều hơn dưới sức căng, bất kể độ dày.

Lực căng được kiểm soát là rất quan trọng để ngăn chặn sự thiếu chính xác về kích thước.

- Thành phần vật liệu:

Chất đàn hồi tổng hợp có thể phản ứng khác với vật liệu làm từ cao su tự nhiên.

Một số vật liệu được hưởng lợi từ sự hỗ trợ nhiệt nhẹ để bịt kín các cạnh.

- kết cấu bề mặt:

Bề mặt nhẵn cắt sạch hơn so với dây thun có kết cấu hoặc dệt.

Kết cấu thô có thể yêu cầu tốc độ chậm hơn để tránh bị đứt sợi.

Cài đặt máy và tối ưu hóa trên phạm vi độ dày

Lựa chọn lưỡi:

- Vật liệu mỏng đòi hỏi lưỡi dao sắc bén để có độ chính xác cao.

- Vật liệu dày cần lưỡi dao chắc chắn hơn được thiết kế để có độ bền cao hơn.

Kiểm soát tốc độ và áp suất:

- Điều chỉnh tốc độ theo độ dày giúp tránh bị giãn quá mức hoặc rách.

- Áp suất cân bằng đảm bảo sự thâm nhập hoàn toàn mà không nén vật liệu quá mức.

Tính nhất quán hiệu chuẩn:

- Hiệu chuẩn thường xuyên duy trì góc cắt chính xác.

- Thiết lập phù hợp đảm bảo kết quả có thể lặp lại trên các loại độ dày khác nhau.

Bảo trì và tác động của nó đến kết quả cắt

- Bảo trì lưỡi dao:

Lưỡi dao cùn làm tăng ma sát và gây ra các cạnh thô ráp, đặc biệt là trên các vật liệu dày.

Việc mài hoặc thay thế theo lịch trình đảm bảo hiệu suất ổn định.

- Độ sạch của máy:

Loại bỏ cặn và sợi ngăn cản sự can thiệp vào độ chính xác của quá trình cắt.

Các bộ phận sạch sẽ giảm độ rung và phân bố lực không đều.

- Tính ổn định lâu dài:

Máy được bảo trì tốt sẽ hoạt động đáng tin cậy trên các độ dày vật liệu khác nhau.

Bảo trì phòng ngừa làm giảm thời gian ngừng hoạt động và các vấn đề về chất lượng.

Ưu điểm của việc cắt thích ứng với độ dày phù hợp

Cải thiện tính nhất quán của sản phẩm:

- Các vết cắt đồng đều nâng cao vẻ ngoài và chức năng của các sản phẩm đàn hồi.

- Kích thước chính xác làm giảm các vấn đề về lắp ráp và lắp đặt.

Giảm chất thải vật liệu:

- Cài đặt được tối ưu hóa ngăn chặn việc từ chối không cần thiết.

- Cắt giảm hiệu quả làm giảm chi phí sản xuất.

Sản xuất có khả năng mở rộng:

- Một hệ thống có thể xử lý các vật liệu mỏng, trung bình và dày với những điều chỉnh thích hợp.

- Tính linh hoạt hỗ trợ các dòng sản phẩm đa dạng và thay đổi yêu cầu của khách hàng.

Hiệu suất cắt của vật liệu đàn hồi thay đổi đáng kể theo độ dày, nhưng có thể đạt được kết quả đáng tin cậy thông qua việc kiểm soát và tối ưu hóa thích hợp. Cắt đàn hồi có thể mang lại các cạnh sạch sẽ và kích thước chính xác trên các vật liệu mỏng, trung bình và dày khi việc lựa chọn lưỡi, tốc độ, độ căng và bảo trì được quản lý cẩn thận. Bằng cách hiểu độ dày ảnh hưởng như thế nào đến hoạt động của vật liệu, các nhà sản xuất có thể cải thiện hiệu quả, giảm lãng phí và đảm bảo kết quả chất lượng cao nhất quán trong quá trình xử lý vật liệu đàn hồi.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语 葡萄牙语

葡萄牙语 土耳其语

土耳其语